熔体泵故障和造成原因

针对熔体泵在高揍充板材生产线上使用过程中出现的电流波动过大而造成的驱动电机过载跳车问题,提出了通过调整减速箱速比来提高熔体泵输出扭矩的解决方案,解决了熔体泵的电机、减速箱和变频器的匹配问题,经过改造,其驱动电机电流为额定值的55%,扭矩为硕定值的60%,达到预期目的。

该生产线自试车以来,当挤出机产量为600kg/h时,熔体泵的转速为10 r/min,驱动电机的电流为62A;当挤出机的产量提高至800kg/h时,驱动电机的电流过载,造成全线停车。初步分析原因是电机在低频下运行,输出扭矩不足所致。在试车过程中将熔体泵的转速10r/min提至14r/min,还是会造成熔体泵的电机电流过载停车;同时由于熔体泵转速相对过高造成熔体物料温度升高,物料分解,泵前压波动过大,熔体泵不能“吃饱”而产生气穴、泵后压不稳定等一系列问题,挤出的片材表面产生气泡,制品不合格。

造成以上问题的原因主要是由于驱动电机与减速箱速比不匹配,造成减速箱输出扭矩小于熔体泵工作所需扭矩,电机电流超过额定电流;另外驱动电机在低频下运行也是造成问题的原因之一。

确定熔体泵的驱动系统时要考虑熔体粘度、流动性等物理特点,熔体粘度大、流动性差的物料需要的扭矩较大,不能选择熔体泵转速的上限;熔体粘度小,流动性大的熔体需要的扭矩较小。对于变频电机与变频器的驱动系统设计要尽量避免变频器在低频下工作,防止由于变频器在低频下工作造成的驱动系统驱动扭矩不足问题。

上一篇:在使用高温熔体泵前我们需要知道哪些小知识

下一篇:热敏性塑料为什么要用专用熔体泵

产品中心

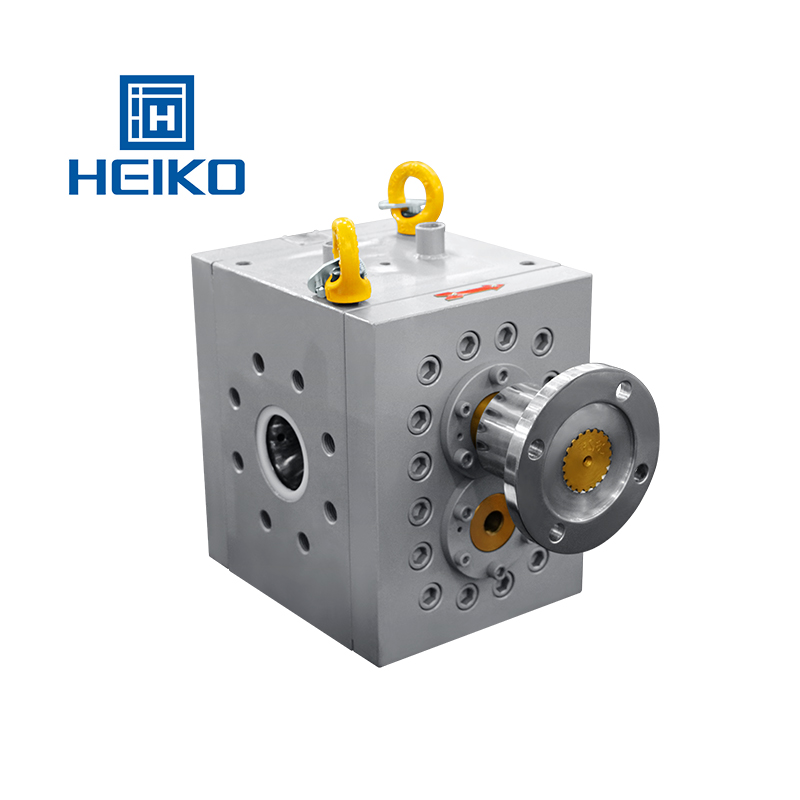

- MP-S标准型熔体泵

- MP-M无脉动型熔体泵

- MP-H高温熔体泵

- MP-R反应釜输送熔体泵

- 熔体泵PID控制系统

- 熔体泵PLC控制系统

- MP-C系列透明材质熔体泵

- MP-L低粘度熔体泵

- MP-D系列管道泵

- MP-X橡胶专用熔体泵

热销产品

- MP-S标准型熔体泵

应用范围:MP-S标准型熔体泵主要用于片材、板材、管材...

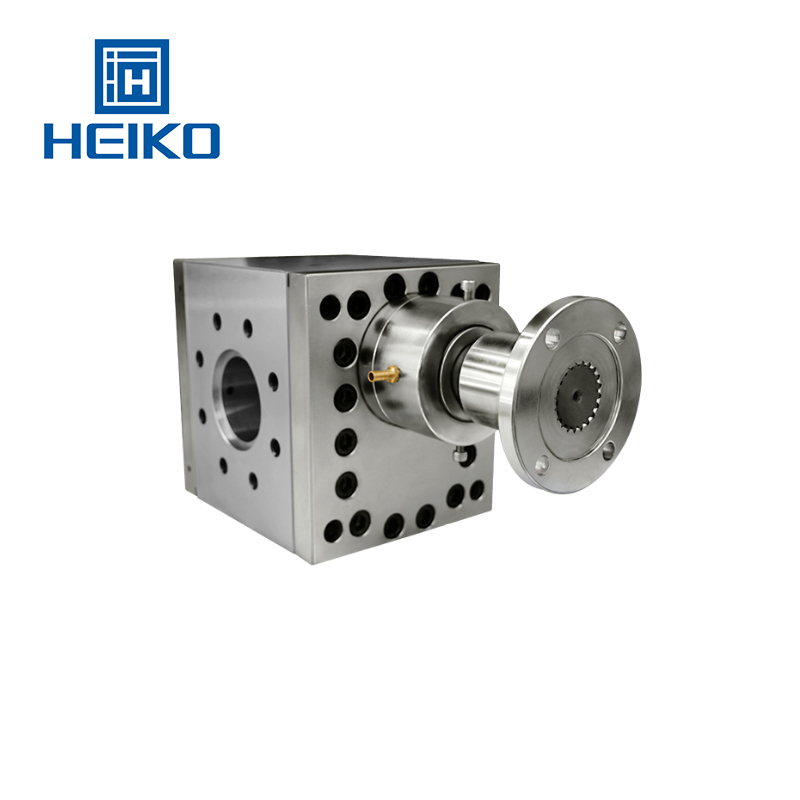

- MP-M无脉动型熔体泵

应用范围:MP-M无脉动型熔体泵主要用于片材、板材、管...

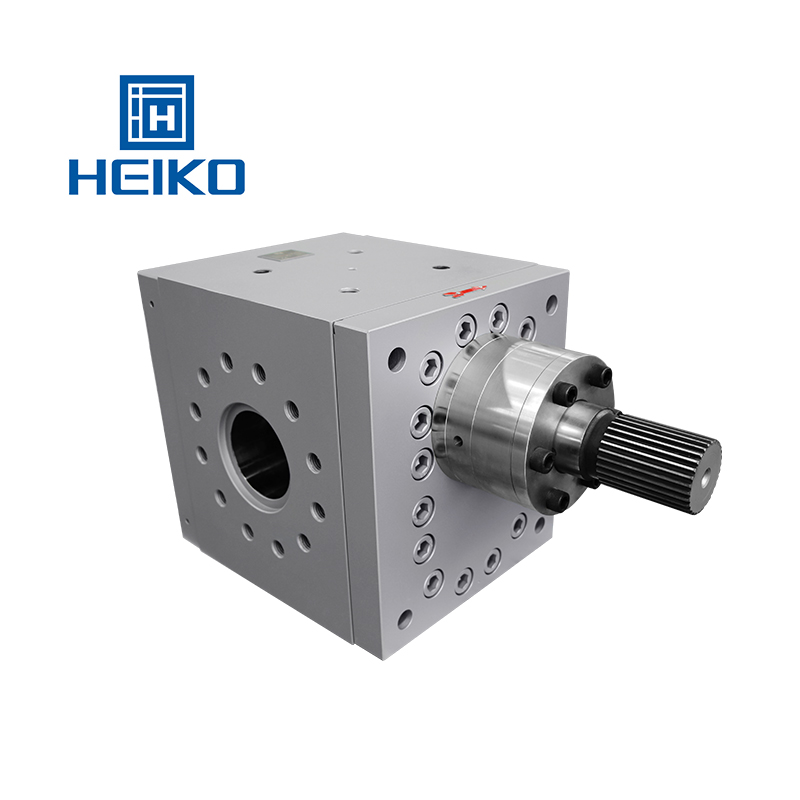

- MP-H高温熔体泵

应用范围:MP-H系列高温熔体泵适用于工程塑料、吹膜等...

联系我们

地 址:郑州高新技术产业开发区长椿路11号5号楼A单元1层A1号、2层A2号

电 话:0371-67993100 67993021 67993022

传 真:0371-67993200

手 机:18603711392 13613830727

邮 箱:haikepump@126.com