螺杆挤出机为嘛要应用熔体泵?

众所周知,挤出、注塑和中空吹塑是塑料成型加工的较主要的方法。其中挤出成型是一种的成型加工方法,同时又是一种成型精度相对较低的方法。由于挤出成型是一个十分复杂的生产过程,在此过程中,高聚物要经历输送、熔融、混合、增压、泵送、成型、冷却固化等过程,并受剪切、拉伸、压缩以及加热、冷却等作用,发生熔触、固化、取向、解取向、结晶等复杂的相态和结构变化,使得挤出成型的控制难度极大,制品成型的精度较低。制品几何精度较低造成的浪费十分惊人,采用常规挤出装备生产的板材、片、膜、管的壁厚不均匀度一般可达8-10%,由此造成的材料浪费可达8%左右。此外,挤出精度不高还限制了一些产品的应用领域,如以聚甲基丙烯酸甲醇为原料的光导纤维,设计上要求产品直径的公差不能超过其公称直径的2%,常规挤出机是不能满足这一要求的; 高速涂覆电缆、双向拉伸薄膜,医用特种管材制品以及微发泡制品等对挤出精密性要求极高,常规挤出工艺及设备也很难达到要求。

挤出过程的精密化是国内外挤出科学与工程的重要课题,也是挤出成型技术的重要发展方向。为了提高挤出成型的精度。人们采取了一系列技术措施并取得了一定成效。其中较为典型的是熔体齿轮泵(以下简称“熔体泵”)与嫘杆挤出机的串联使用”。

螺杆挤出机是聚合物挤出加工的主要设备,它既要完成物料的熔融和剪切混合,又要完成熔体输运和减压。由于挤出机完成的功能过于复杂,并且各过程之间相互影响,使熔体输运功能完成不够理想。如:喂料量的波动、螺杆压缩段固相与熔体混合形成的不均匀流动都会使机头压力波动,导致挤出制品的均匀性下降,较终严重影期产品质量.

上世纪八十年代,工业发达国家提出了利用聚合物熔体系完成熔体均匀输运的概念,并取得了高速发展。聚合物熔体泵及其熔体输运系统是安装在螺杆挤出机和挤出模具之间的熔体输运设备,其突出特点是熔体输出端压力几乎不受输入端压力波动的影响,可以为挤出模具提供均匀、稳定的熔体。使得螺杆挤出机只完成物料的熔融和剪切混合功能,i熔体的输运和减压功能由熔体泵完成。这样在不改变现有生产设备结构的基础上,可更好发挥两种设备的效能,大幅度提高挤出制品的质量和产量广泛采用熔体泵挤出技术已成为橡塑挤出加工业的发展趋势。

上一篇:熔体泵对于塑料制品发展的重要意义

下一篇:熔体泵应用于螺杆挤出机的优势说明

产品中心

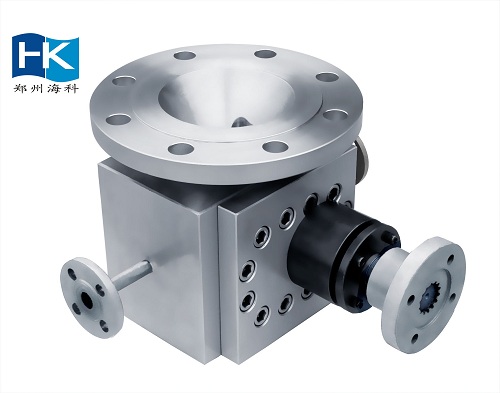

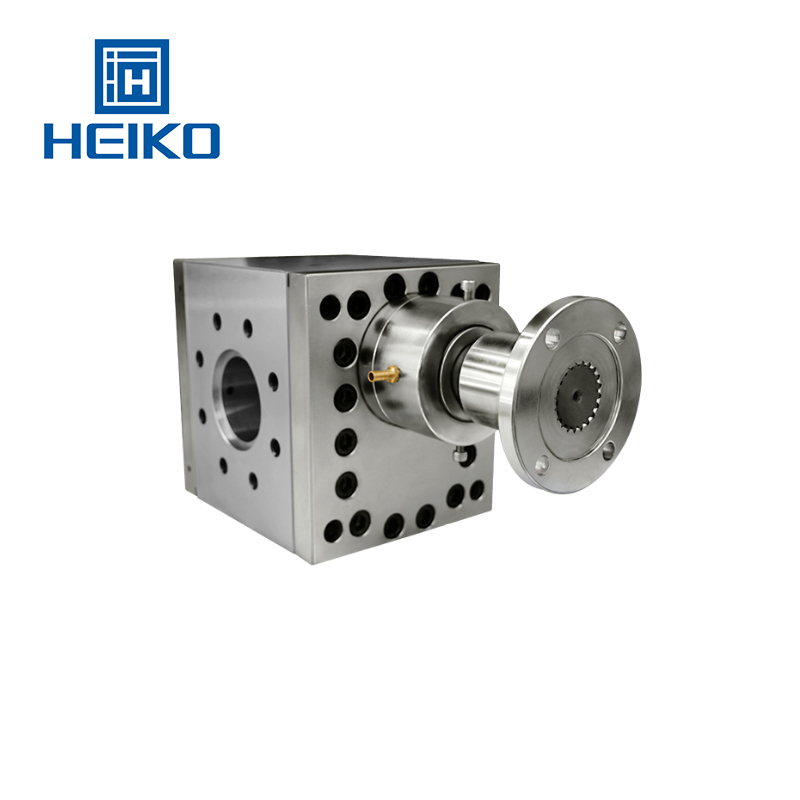

- MP-S标准型熔体泵

- MP-M无脉动型熔体泵

- MP-H高温熔体泵

- MP-R反应釜输送熔体泵

- 熔体泵PID控制系统

- 熔体泵PLC控制系统

- MP-C系列透明材质熔体泵

- MP-L低粘度熔体泵

- MP-D系列管道泵

- MP-X橡胶专用熔体泵

热销产品

- MP-S标准型熔体泵

应用范围:MP-S标准型熔体泵主要用于片材、板材、管材...

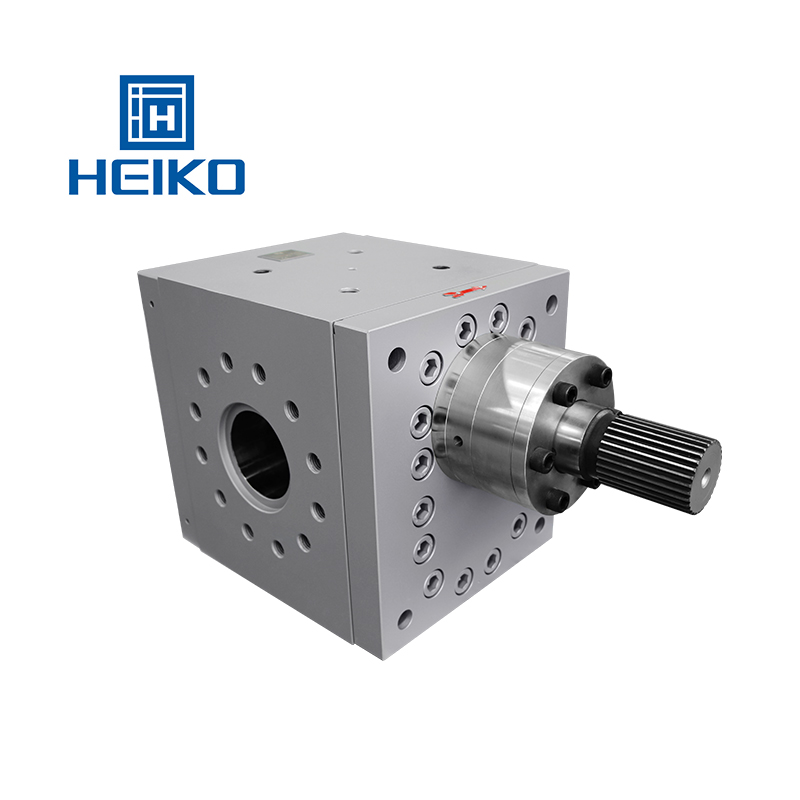

- MP-M无脉动型熔体泵

应用范围:MP-M无脉动型熔体泵主要用于片材、板材、管...

- MP-H高温熔体泵

应用范围:MP-H系列高温熔体泵适用于工程塑料、吹膜等...

联系我们

地 址:郑州高新技术产业开发区长椿路11号5号楼A单元1层A1号、2层A2号

电 话:0371-67993100 67993021 67993022

传 真:0371-67993200

手 机:18603711392 13613830727

邮 箱:haikepump@126.com