影响熔体泵寿命的5大问题

熔体泵具有结构紧凑、制造工艺简单、造价低、对油液污染不敏感等优点,应用比较广泛。但由于在制造、装配、运行、维护上存在缺陷或不当,往往会造成泵过早损坏,甚至报废,使泵的实际使用寿命达不到设计的要求,其主要影响因素分析如下。

1、径向力不平衡问题

熔体泵在工作时,吸油腔与压油腔存在压力差。由于齿顶与泵体内表面有径向间隙,因此作用在齿轮外圆上的压力,从吸油腔到压油腔是逐渐升高的。压力的分布如图所示。其合力F作用在齿轮轴上,使轴承受到单向径向力,齿轮啮合传递扭矩也产生径向力(磨损轴承)。工作压力越高,单向压力F越大,轴承磨损就越严重,它直接影响到油泵的寿命。同时,不平衡径向力易造成泵轴的弯曲变形,加大了单侧径向间隙,使径向泄漏加大,另一侧间隙相应减小。严重时齿顶与壳体接触,出现“扫膛”现象,从而缩短了齿轮泵的寿命。

2、轴向间隙泄漏

熔体泵在使用过程中,常常因为内泄增加,容积效率下降,压力降低而报废。据相关资料统计,齿轮泵轴向间隙泄漏量占总泄漏量的75%-80%。

3、加工工艺

零件的加工及装配没有严格按技术要求进行操作,是造成熔体泵寿命降低的另一个重要因素。例如:实际工作中,常常遇到的油泵主动轴脆断或疲劳断裂现象;由于热处理工艺掌握不好,或配合尺寸加工不符合要求,造成键槽过早出现变形、失效。

4、安装使用

正确安装及合理使用对延长熔体泵的寿命也是非常重要的。泵在安装时,主动轴不能承受任何附加的轴向力和径向力;主动轴与电机的驱动轴之间的同轴度,一般情况下不得大于0.08mm。在使用过程,油箱油位必须保持在规定的低限度以上,不能出现抽空现象,否则,油泵内部会因长时间缺乏油液润滑而烧坏。

5、维护管理

科学的管理与维护也是重要的环节。从现场统计情况看,由于液压油污染而使齿轮与侧板之间出现严重的磨粒磨损,是导致熔体泵在较短时间因内泄严重而报废的主要原因。

上一篇:熔体泵可以输送的物料有哪些?

下一篇:不同熔体泵种类应用于不同的行业的作用

产品中心

- MP-S标准型熔体泵

- MP-M无脉动型熔体泵

- MP-H高温熔体泵

- MP-R反应釜输送熔体泵

- 熔体泵PID控制系统

- 熔体泵PLC控制系统

- MP-C系列透明材质熔体泵

- MP-L低粘度熔体泵

- MP-D系列管道泵

- MP-X橡胶专用熔体泵

热销产品

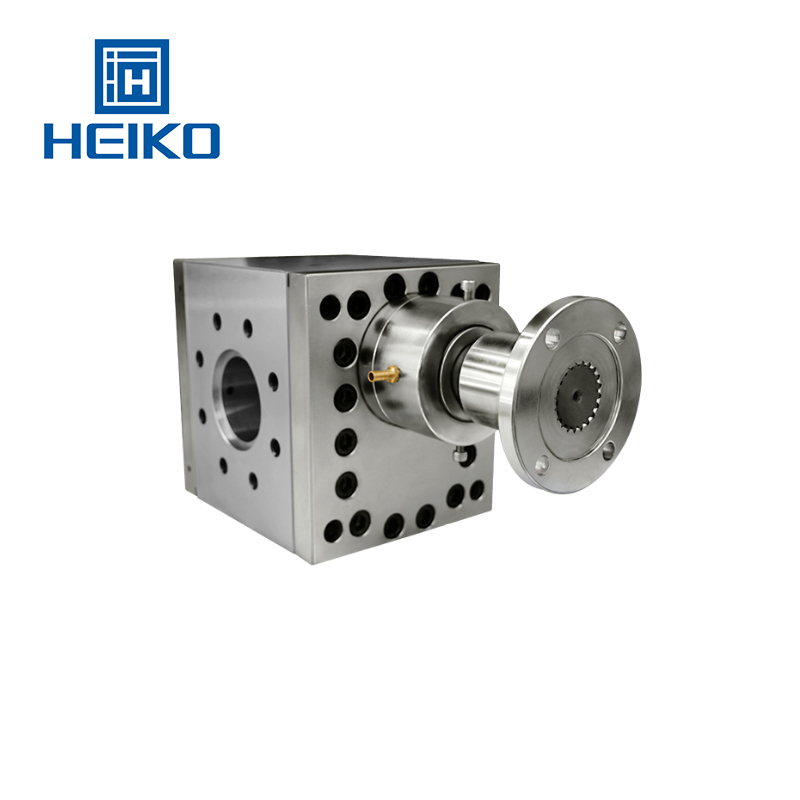

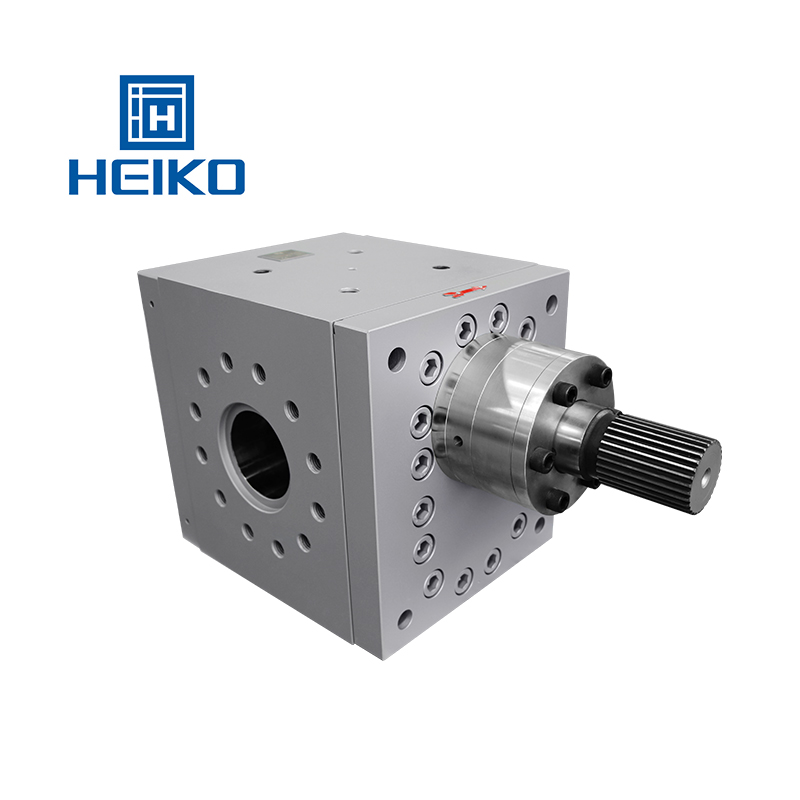

- MP-S标准型熔体泵

应用范围:MP-S标准型熔体泵主要用于片材、板材、管材...

- MP-M无脉动型熔体泵

应用范围:MP-M无脉动型熔体泵主要用于片材、板材、管...

- MP-H高温熔体泵

应用范围:MP-H系列高温熔体泵适用于工程塑料、吹膜等...

联系我们

地 址:郑州高新技术产业开发区长椿路11号5号楼A单元1层A1号、2层A2号

电 话:0371-67993100 67993021 67993022

传 真:0371-67993200

手 机:18603711392 13613830727

邮 箱:haikepump@126.com